![]()

GMP・HACCPに基づいたドリンク生産工場

お客さまのニーズに合わせきめ細かく対応します。

三重工場で生産している品目

恵まれた自然環境の中、水にこだわった生産工場

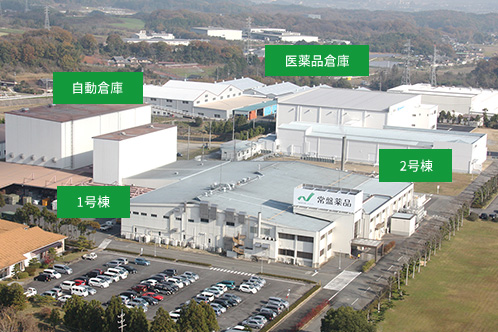

三重工場は、古代琵琶湖の地下水脈から豊かな水を確保できる三重県伊賀市にあります。28,500坪(東京ドーム2.7個分)の広大な敷地に2棟の生産設備(総床面積6,700坪)を持ち、医薬品GMPに基づいた常盤薬品工業の主要工場です。

2015年11月には2号棟を改修し、お取引先さまを対象とした工場見学会を実施できる環境を整えました。"見せる工場"としての役割も担うドリンク生産工場として稼働しています。

常盤薬品工業 三重工場全景

委託生産をお考えの方は、工場見学も可能ですので、ぜひお問い合わせ下さい。

住所 : 〒518-1151 三重県伊賀市白樫字永谷2604-5

電車でお越しの場合

近鉄名張駅からタクシーで約25分もしくは

JR関西本線伊賀上野駅からタクシーで約20分

お車でお越しの場合

名阪国道 / 国道25号線白樫ICを下りて

月ヶ瀬、白樫方面に進んですぐ右側

各棟の生産品目・生産数量

医薬品から食品まで幅広い製品をお客さまのニーズに合わせきめ細かく対応します。

1号棟

-

50mLライン

充填能力500本/分

※個包装対応も可能

-

アンプルライン

充填能力120本/分

※1本入りケース仕様、3本入りケース仕様

2号棟

100mLライン

充填能力600本/分

※10本箱包装、

3本シュリンク包装の同時生産も可能

2号棟100mLラインでのドリンク生産工程

工程ごとに見る

ドリンク生産の流れ(2号棟100mLライン)

-

01.秤量

-

02.配合

-

03.ドリンク瓶供給と瓶検査

-

04.ドリンク瓶の洗浄

-

05.ドリンク瓶への充填とキャップ

巻き締め -

06.キャップ検査

-

07.加熱殺菌(パストライザー)

-

08.異物検査(実瓶検査)

-

09.ラベラー及びラベル検査

-

10.包装

-

11.シュリンク包装

![]() … 画像

… 画像

![]() … 動画でご覧いただけます

… 動画でご覧いただけます

01秤量

指図書に従い、各原料を秤量します。秤量にはバーコードシステムを利用し、ヒューマンエラー対策を行っています。

02配合

秤量した各原料を配合タンクで調整、攪拌し、内容液をつくります。 加熱殺菌したものを充填機へ送ります。

03ドリンク瓶供給と瓶検査

デパレタイザーで瓶を供給します。供給された瓶は、全て瓶検査機で検査します。

04ドリンク瓶の洗浄

高圧水流で瓶の内側、外側を洗浄し、異物を除去します。

05ドリンク瓶への充填とキャップ巻き締め

ノズルが瓶に接触しないウェイトフィラー式充填機で内溶液を高速充填し、キャップを装栓します。

06キャップ検査

装栓したキャップの状態を検査します。

07加熱殺菌(パストライザー)

内容液を充填し装栓した本体を、熱水シャワーで殺菌します。

08異物検査(実瓶検査)

内容液中に異物が含まれていないかを検査します。

09ラベラー及びラベル検査

瓶に直接ラベルを貼り付けます。

ラベル検査では、製造番号や使用期限、貼り付け状態等の検査を行います。

10包装

10本箱に自動包装し、カメラで外観検査を行ったあと、外箱包装機で段ボール包装し、倉庫に移動します。各々の包装工程では重量検査を行っています。

11シュリンク包装

10本箱と同時に3本シュリンク包装を行うこともできます。

全工程を通してみる

常盤薬品工業株式会社 三重工場 品質目標方針

1.目的

常盤薬品工業株式会社の品質方針に従い、三重工場における品質目標方針を設定する。

2.品質目標方針

お客さまに安全で高品質の医薬品等をお届けするため、

また安定的に提供するため、三重工場の品質システムを継続的に改善します。

- 年度毎に品質目標方針に従い、品質目標を設定し検証を行います。

検証結果は、品質マネジメントレビューとして統括責任役員に報告を行い継続的改善に努めます。

- 生産・出荷・流通に至る製品ライフサイクルにおいて、定期的に検証を行い、

十分でかつ適切な資源(人的、財産的、物的)配分を行います。

また、GMP教育部会の方針に従い教育訓練を実施します。

- 他部門と積極的に情報交換を行い、お客さまからの要望入手に努め、

顧客満足度の高い商品の提供に努めます。

- お客さま相談室を通して得られたお客さまの苦情や内部監査、各種査察により

指摘された事柄に対して真摯に対応し是正措置、予防措置を行います。

常盤薬品工業株式会社

生産事業部 三重工場

工場長 川端 哲也

GMP・HACCPに基づいた独自の品質システムにより品質保証体制を構築

三重工場では、医薬品GMPを基本とし、

食品の衛生管理基準であるHACCP手法を取り入れた

独自の品質システムにより生産を行っています。

原材料の受入から最終製品の出荷判定までの医薬品GMPに基づく生産管理体制に加え、

製造工程毎にHACCP手法に基づき重要管理点(CCP)を設定し、

あらゆる角度から品質リスクを低減する品質保証体制を構築しています。

品質管理HPLC

品質管理微生物試験

「HACCP手法認定施設」取得

自主衛生管理認定制度「HACCP手法認定施設」として2018年8月に三重県より認定されました。

三重工場では、医薬品GMPとHACCP手法を融合し、より高度な品質保証システムを導入しています。

安心安全な製品を皆様にお届けします。

GMPとは

医薬品GMPとは、

厚生労働省令「医薬品及び医薬部外品の製造管理及び品質管理に関する基準」(以下「GMP」という)で定められており、

医薬品及び医薬部外品を生産するためには遵守しなければならない法律です。

また、医薬品及び医薬部外品の品質、有効性及び安全性を確保するために以下の基本要件(GMP3原則)

を遵守した製造管理及び品質管理を実践しなければならないことになっています。

1.人為的な誤りを最小限にすること。

2.医薬品の汚染および品質低下を防止すること。

3.高い品質を保証するシステムを設計すること。

※近年、GMPの実施に関する国際整合性の観点から、

日本でも最新の国際標準であるPIC/S(医薬品査察協定及び医薬品査察協同スキーム)GMPへ

移行するために省令改正等の準備が進められています。

当社としては現行のGMPを遵守したうえで、PIC/S GMPを準拠した取り組みを進めています。

HACCPとは

HACCPとは、原材料の受入れから最終製品までの製造工程毎に、

微生物による汚染、金属の混入などの危害要因を分析(HA)した上で、

危害の防止につながる特に重要な工程(CCP)を

継続的に監視・記録する工程管理システムです。

※農林水産省HPより

http://www.maff.go.jp/j/shokusan/sanki/haccp/h_about/

「食品衛生優良施設」厚生労働大臣表彰

2018年10月25日、食品衛生法施行並びに公益社団法人日本食品衛生協会創立70周年記念食品衛生全国大会が行われ、

三重工場は、食品衛生優良施設として、厚生労働大臣表彰を授与されました。

環境へのこだわり

地球温暖化防止に向けた取り組み

重油からLNGへの転換

蒸気ボイラーのエネルギーを従来の重油から、環境にやさしく高カロリーで大気汚染の原因となる物質の発生が、重油に比べて少ないLNGに変更しました。(重油に比べCO2の排出量は約30%削減されます。)

※LNGとは「Liquefied Natural Gas(液化天然ガス)」の略語で、天然ガスから不純物を除去し、これを精製、冷却(マイナス160℃)して液化したものです。

LED照明採用によるCO2排出量の削減

既存の蛍光灯による照明からLED照明への切り替えを進めており、2号棟では、照明のすべてをLED照明にし、消費電力の削減を行っています。

サーキュレーションシステム導入による水資源の有効活用

2号棟では、サーキュレーションシステムを導入し、充填後の製品殺菌に用いた水を冷却し再利用することにより、水使用量と排水量の削減を行い水資源の有効活用を図っています。サーキュレーションシステムの利用で水利用に関する全体のエネルギー消費量を抑えることができ、温室効果ガスの削減につながります。

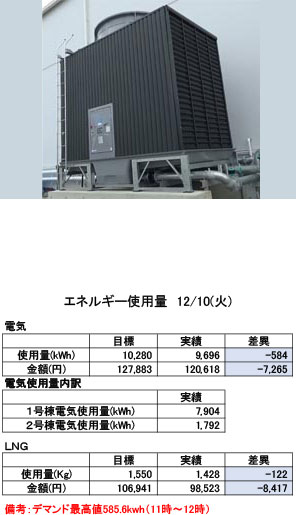

使用エネルギー(電気、LNG)の管理強化

工場稼動時の使用エネルギー量(電力量、LNG量)を電子掲示板やメールを用いて、日々、従業員に知らせることで、一人ひとりのエネルギー削減への意識向上を図っています。

廃棄物の削減と有効利用

余剰汚泥とドリンク残液等の乾燥、炭化

工場から出る排水を処理する為の汚泥や生産の際にタンクに残ったドリンク残液は、リサイクル業者様の手によって高温で乾燥、さらに炭化の処理を施してリサイクルされています。炭化された後は、肥料や土壌改良材として活用されています。

ドリンク廃液のエタノール化

使用期限切れなどで飲用不可となった商品は、ガラス瓶と中身(廃液)を分離し、廃液は発酵・蒸留の工程を経て工業用のバイオエタノールにリサイクルされています。

ごみ(廃プラスチック)の分別

2006年11月より、廃プラスチックの分別を実施しています。分別された廃プラスチックは、選別・梱包後に再生品製造工場に持込まれ、当社の製品などを運ぶパレットに生まれ変わり、一般市場に渡っています。

ご挨拶

自然に囲まれ、古くから薬にも縁の深い伊賀の地にある三重工場は、生産に古琵琶湖の水を使うなど、製品品質以外にもこだわりを持った工場です。また、隣接する医薬品倉庫は『製品品質を維持し、かつ安定供給を行う』事が可能な流通拠点となっております。お客さまの様々なニーズに応えられる高い技術力と、GMPとHACCP手法を取り入れた独自の品質システムにより、医薬品・医薬部外品から清涼飲料水まで幅広い生産を行っています。

常盤薬品工業株式会社

取締役 生産事業部 統括責任役員

田井中 真佐男